Los filtros industriales son dispositivos diseñados para retener, separar o eliminar partículas sólidas, líquidas o gaseosas contenidas en un fluido (gas o líquido) dentro de un proceso industrial. Su función principal es proteger equipos, mejorar la calidad del producto final y garantizar la eficiencia operativa del sistema. Se clasifican en función del medio filtrante, tipo de fluido, presión de operación y nivel de retención deseado. Pueden estar fabricados en materiales como acero inoxidable, acero al carbono o polímeros técnicos, y alojar elementos filtrantes de cartucho, malla, fibra sintética, papel plisado o elementos metálicos sinterizados.

Se utilizan ampliamente en sectores como la industria química, alimenticia, farmacéutica, minera, metalúrgica, petroquímica y energética.

Solución clave para procesos industriales que exigen pureza, eficiencia y protección.

Los cartuchos hidráulicos son elementos filtrantes diseñados para ser instalados dentro de carcasas o portafiltros en sistemas de fluido a presión. Su función principal es retener partículas sólidas presentes en aceites, lubricantes u otros fluidos hidráulicos, evitando el desgaste prematuro de componentes como bombas, válvulas y cilindros. Fabricados en materiales como acero inoxidable sinterizado, mallas metálicas, fibras sintéticas o papeles plisados, estos cartuchos se eligen en función del grado de filtración (micraje), el tipo de fluido, la presión de operación y el caudal requerido.

Son ampliamente utilizados en sistemas hidráulicos industriales, equipos móviles, maquinaria pesada, sistemas de lubricación, y plantas de procesos.

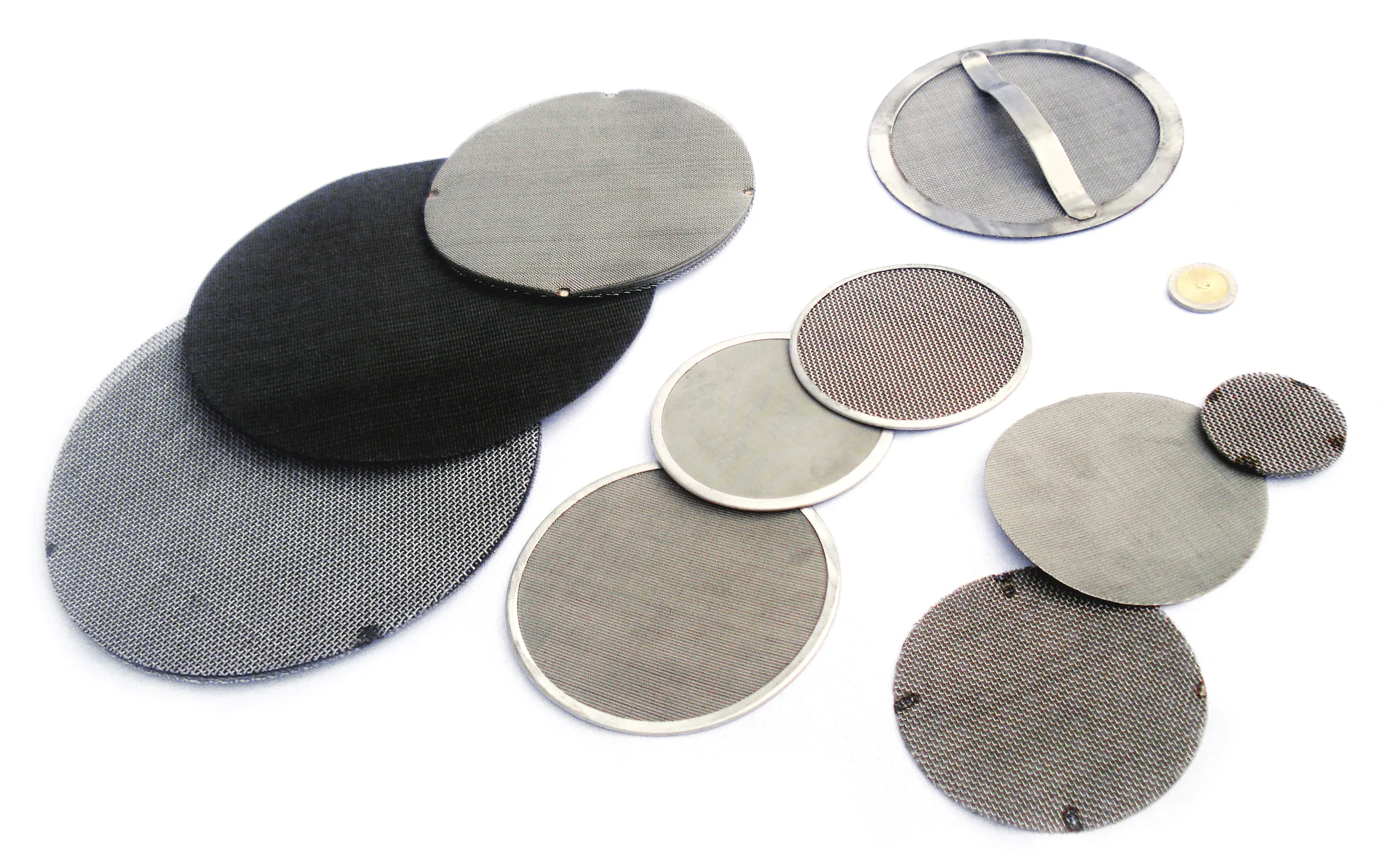

Los discos filtrantes son elementos clave en procesos de extrusión y reciclado de plásticos, donde cumplen la función de retener impurezas, contaminantes sólidos y aglomerados presentes en el polímero fundido. Se instalan dentro del cabezal de extrusión, antes del troquel o boquilla, y permiten mantener la calidad del producto final, evitando obstrucciones o defectos en la pieza moldeada.

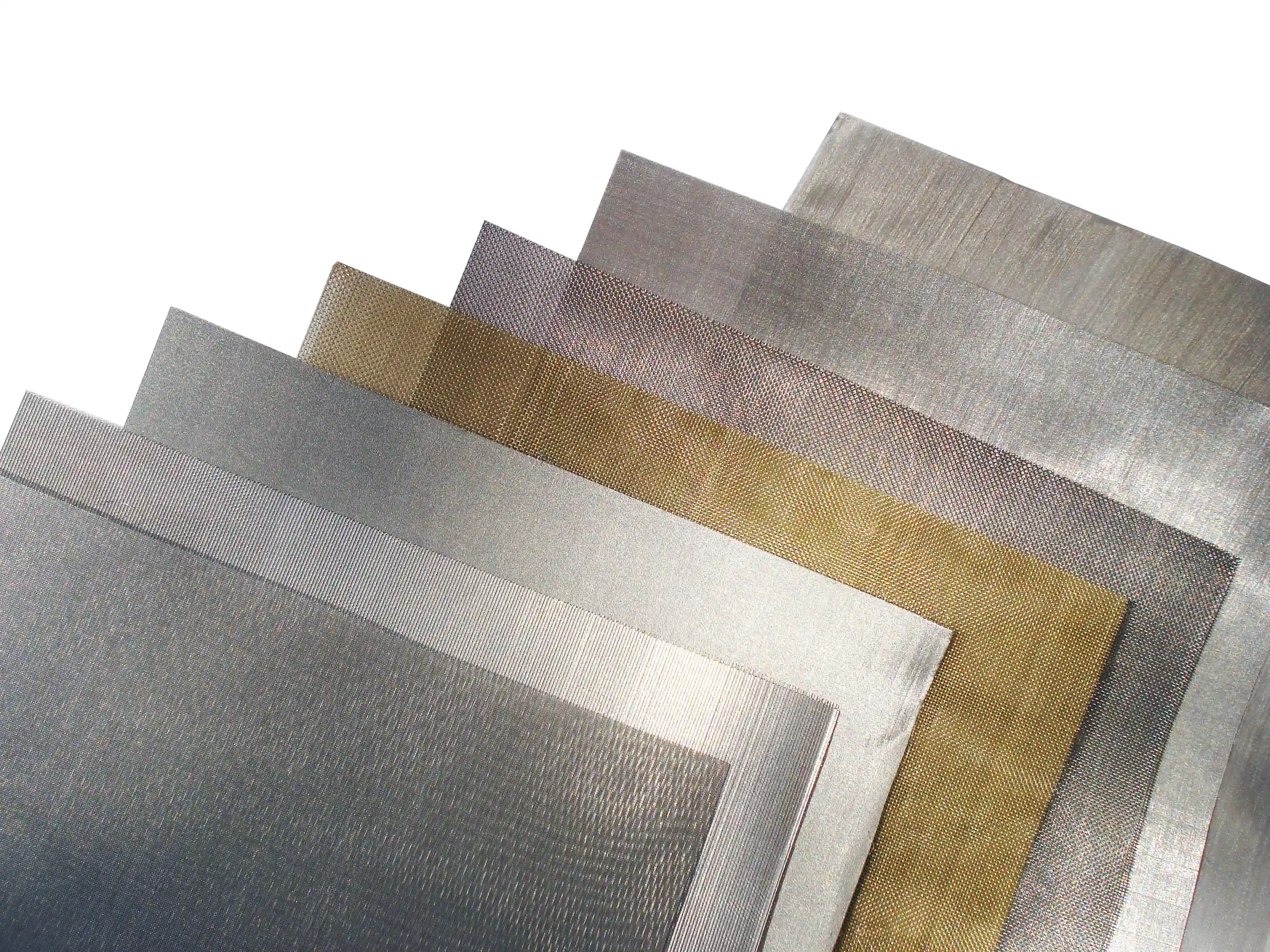

Las tiras o paños de malla metálica son elementos planos de filtración utilizados en extrusoras y equipos de procesamiento de polímeros, cuya función es retener contaminantes sólidos durante el paso del plástico fundido. Se colocan en el cabezal de extrusión, ya sea como filtros individuales o como parte de un sistema de múltiples capas. Están fabricadas con mallas de acero inoxidable (AISI 304, 316 o acero carbono), tejidas con distintos números de malla, en función del tipo de polímero, nivel de impurezas y calidad deseada del producto final.

La zaranda industrial es un equipo o componente diseñado para realizar la separación de partículas sólidas según su tamaño mediante un proceso de cribado o tamizado. Funciona a partir del paso controlado de materiales sobre una superficie de malla metálica, que puede ser fija o vibratoria, permitiendo la clasificación o filtrado eficiente de sólidos en procesos productivos.

Se utilizan en múltiples sectores como minería, plásticos, alimentos, química, reciclado y metalurgia, adaptándose a diversas granulometrías y exigencias operativas.

Los tamices de laboratorio son instrumentos de control granulométrico utilizados para la clasificación, separación y análisis de partículas sólidas según su tamaño. Están compuestos por un aro cilíndrico (normalmente metálico) que sostiene una malla metálica calibrada, con aberturas normalizadas y distribuidas uniformemente.

Se emplean en ensayos de análisis por tamizado, tanto en seco como en húmedo, en sectores como minería, construcción, farmacéutica, alimenticia, plásticos, agroindustria y control de calidad industrial.

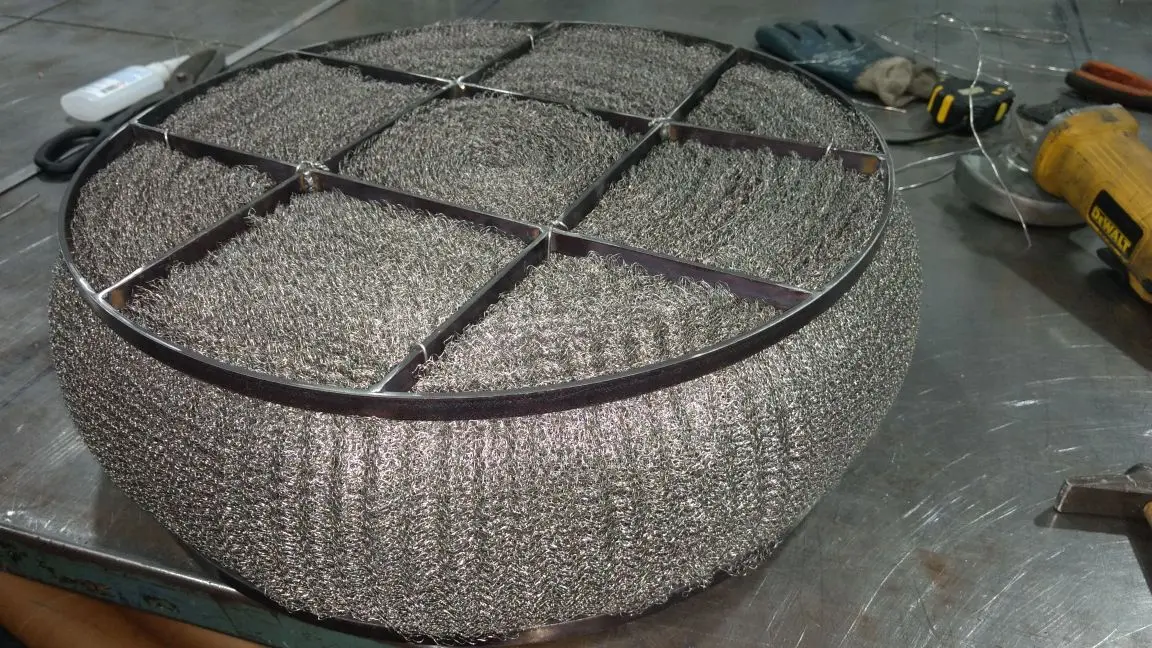

Los filtros tipo demister (también llamados separadores de niebla o mist eliminators) son dispositivos diseñados para la captura y remoción de gotas de líquido arrastradas por un gas, presentes en columnas, tanques, ductos o líneas de proceso. Funcionan provocando la coalescencia y decantación de gotas finas (entre 2 y 5.000 μm), gracias a un entramado de mallas metálicas tricotadas o fibras sintéticas, que ralentizan el flujo y permiten que las gotas se adhieran, crezcan y caigan por gravedad.

Se utilizan ampliamente en la industria química, petroquímica, energética, alimenticia y farmacéutica, donde la separación gas-líquido es crítica para la eficiencia del proceso y la protección de equipos.

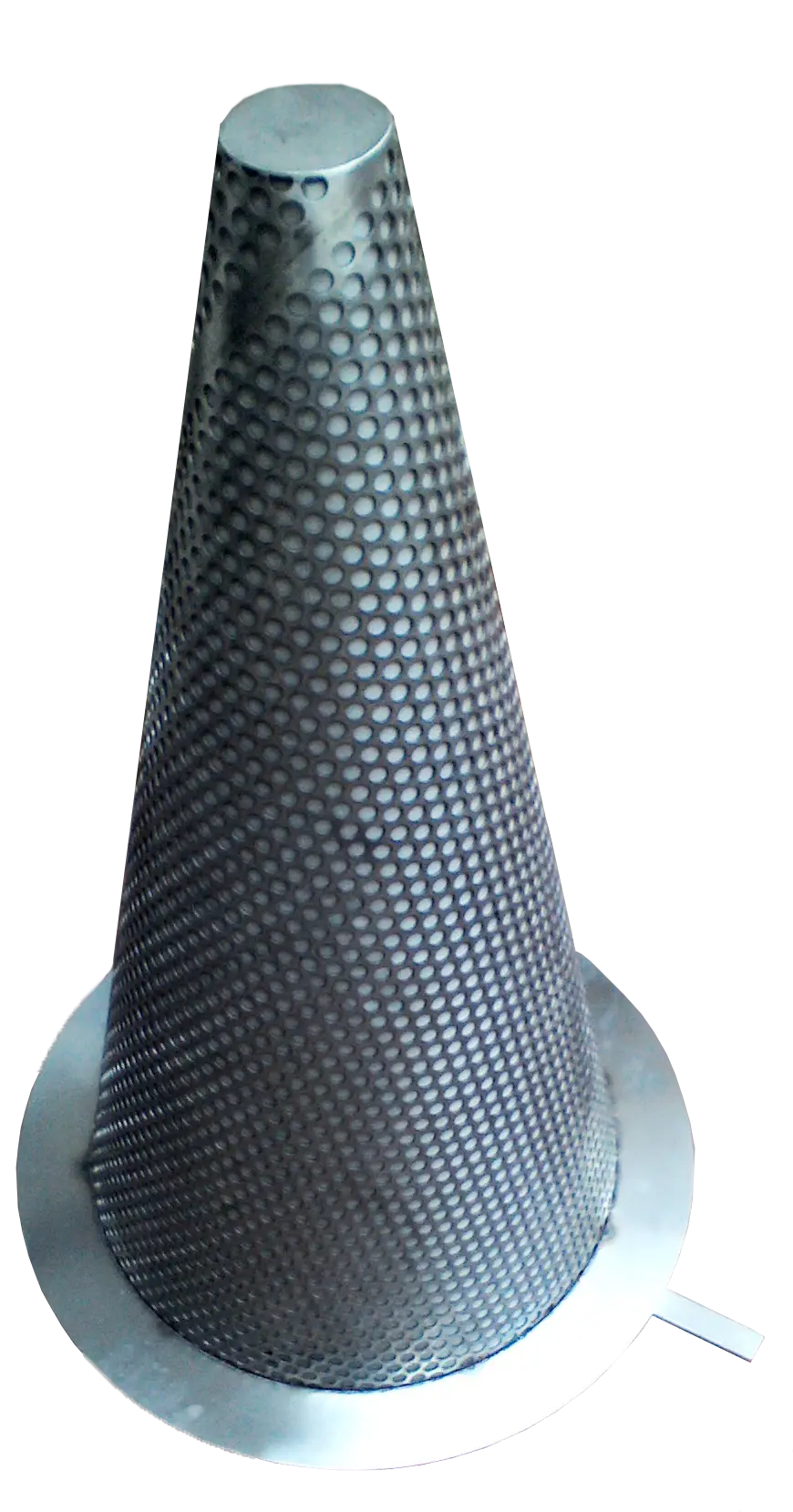

Los canastos filtrantes (también conocidos como baskets o canastillos filtrantes) son elementos cilíndricos o cónicos utilizados para la retención de partículas sólidas en sistemas de flujo de líquidos o gases. Están diseñados para insertarse dentro de una carcasa de filtro, donde el fluido pasa a través del medio filtrante mientras que los sólidos quedan atrapados dentro del canasto.

Son ampliamente utilizados en la industria química, petroquímica, alimenticia, farmacéutica, metalúrgica y de tratamiento de agua, tanto para protección de equipos aguas abajo como para control de calidad del fluido procesado.

Las carcasas de filtros industriales (también llamadas housing o recipientes filtrantes) son estructuras presurizadas diseñadas para contener y sostener los elementos filtrantes (cartuchos, bolsas, discos o canastos) durante el proceso de separación de partículas en fluidos. Su función principal es dirigir el flujo del fluido a través del medio filtrante garantizando la eficiencia de retención, la seguridad del sistema y la integridad del proceso.

Se utilizan en aplicaciones donde se requiere la filtración de líquidos o gases en condiciones de presión, caudal y temperatura variables.

Según el tipo de fluido, temperatura, presión y normativa, las carcasas pueden construirse en:

Los filtros temporarios son dispositivos de retención de partículas sólidas instalados de forma provisional en líneas de proceso durante el arranque de planta, puesta en marcha de sistemas nuevos o luego de tareas de mantenimiento. Su función es proteger válvulas, bombas, intercambiadores y otros equipos sensibles de residuos como soldadura, escoria, óxidos o restos de montaje.

A diferencia de los filtros permanentes, los filtros temporarios están diseñados para ser fácilmente desmontables y reutilizables, y se retiran una vez que se estabiliza el sistema o se completa el filtrado inicial.

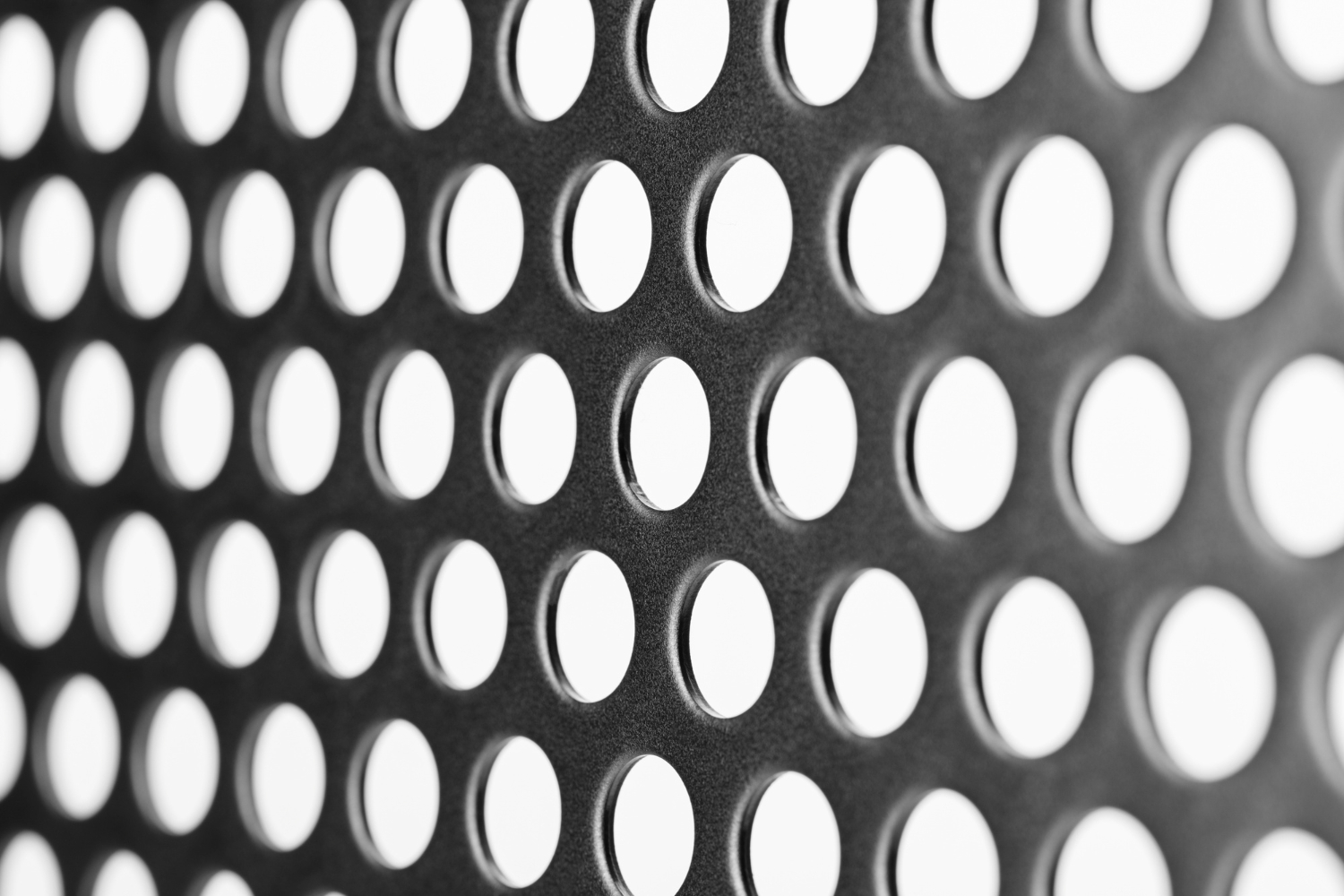

Las chapas perforadas son planchas metálicas a las que se les han practicado perforaciones regulares o específicas mediante procesos mecánicos, punzonado o corte por láser. Estas aberturas pueden tener diferentes formas (redondas, cuadradas, oblongas, decorativas) y se disponen en patrones uniformes o personalizados según su aplicación.

Fabricadas en materiales como acero inoxidable, hierro galvanizado, aluminio o acero al carbono, las chapas perforadas ofrecen resistencia mecánica, facilidad de conformado y control de paso de aire, luz o partículas. Su espesor y perforado se definen según: